尼龙护套电线,是在原聚氯乙烯绝缘护套电线的基础上降低聚氯乙烯的绝缘厚度,增加一层薄尼龙护套,所形成的一种新型电线。

优良的性能:

尼龙6具有很好的物理机械性能。其抗拉强度是聚氯乙烯的5.5倍以上,并有很好的耐磨性,这样增加了尼龙护套线的表面机械强度和表面硬度,因此尼龙护套又被称为“柔软铠装”。

尼龙6还具有自润滑性,可降低电线表面的摩擦因数,便于电线穿管施工,防止电线损伤,大大提高了施工效率和工作质量。

尼龙6热稳定性好。尼龙6只有玻璃态和粘流态两种形态,没有高弹态,在150℃高温下亦无明显变形。这样的尼龙保护层提高了电线的整体耐热水平,特别是提高了瞬时过热状态下的热变形性能。

尼龙6能耐油、碳氢化合物、脂类等大部分非极性溶剂,对碱的作用相当稳定。聚氯乙烯在油脂作用下会发生溶胀、老化或龟裂,大大拓宽了尼龙护套线的适用范围。

尼龙6的密度只有聚氯乙烯的83%,加之应用尼龙护套后减小了聚氯乙烯绝缘的厚度,这样就减小了尼龙护套线的重量和成品外径,从而降低了仓储费和运输费用,减轻了施工的劳动强度。重要的是,在有效的空间内可以容纳更多 的电线或截面较大的电线。

尼龙6没有明显的热收缩性,而聚氯乙烯有明显的热收缩性。尼龙护套与聚氯乙烯绝缘的组合,使得尼龙护套线的热收缩性明显降低,减少了电线与其他电器连接处的导体裸露部分,提高了线路的安全性。 聚酰胺的主链上有酰胺基,耐光老化性好,使用寿命更长。

截面积为1.5~10mm2的电线,BVN电线成品外径仅为BV电线的0.89,重量为BV电线的0.93,材料成本仅为BV电线的0.98。由此可见,BVN电线的性能和价格均优于BV电线。小规格电线的绝缘厚度仅是全PVC电线的一半。尼龙护套厚度仅为0.1~0.15mm。

应用领域:

1. 建筑用室内电源线布线,如低压动力、照明电线电缆(BV型布电线)——建筑用尼龙护套线常用尼龙6做护套材料。可取代尼龙1010(尼龙6价格便宜、黑点少、真空包装无须烘料)

2. 电气设备用线缆

3. 汽车用线及漆包线、机车车辆用线

4. 航天航空

生产工艺:

与传统的全PVC(绝缘和护套都是PVC)的生产工艺不同。加工工艺较复杂。 目前,我国尼龙护套线生产一般采用一台挤出机分次挤制聚氯乙烯绝缘和尼龙护套。

也有双机共挤法生产聚氯乙烯绝缘尼龙护套电线工艺(更**)。即采用两台挤出机串联排列,**台挤制聚氯乙烯绝缘后立即进入第二台挤出机挤制尼龙护套。

行业特征:

尼龙护套电线行业产业集中度比较低。采用这种新技术生产绝缘电线电缆的企业还没形成规模,市场竞争者数量并不多,大多数企业产能小、还没形成优势品牌和**企业,但呈迅速增长的趋势。

成本考虑:

从经济性分析,虽然尼龙护套料与聚氯乙烯绝缘料价格相差较大,挤制尼龙护套又增加了工时费用,但因聚氯乙烯绝缘料用量的大大减少,使得尼龙护套线的成本并未增加太多。 如:10mm2及以下略低于(或相当)聚氯乙烯绝缘电线,若按全系列规格比较就电线材料总成本 而言,仅增加0.453%。 随着产品的普及和产量的提高,尼龙护套料与聚氯乙烯绝缘料的价格差会有所减小。

您还在等什么?在这个适者生存的社会,你还在采用传统的PVC(聚氯乙烯)塑料做线缆护套吗?何不在尼龙(PA6)护套线缆还没形成规模之前,抢占先机,作行业的**呢?

PA6合金:发动机进气管路轻量化、一体化的选择:

.................................................................................................................................................................................................................................................................................................................................................................................

近些年来塑料进气管受到了人们的重视,与传统的金属进气管比较,塑料进气管的重量降低了 50%。同时,塑料进气管的气道光滑,空气流动阻力小,改善了发动机的动力性能和排放功能,提高了燃油的利用率,油耗可降低6%〜8%。塑料进气管的减振和降噪效果更好。

现有常规可应用于吹塑的材料主要为橡胶弹性体、PP、HDPE等普通塑料,耐热及长期耐老化性能存在很大的局限性,无法满足汽车发动机进气管对材料的相关要求,所以应用相当有局限,无法实现发动机周边管路的全面塑料化。为此,汽车材料工程师们需要寻找综合性能更加优良的塑料。

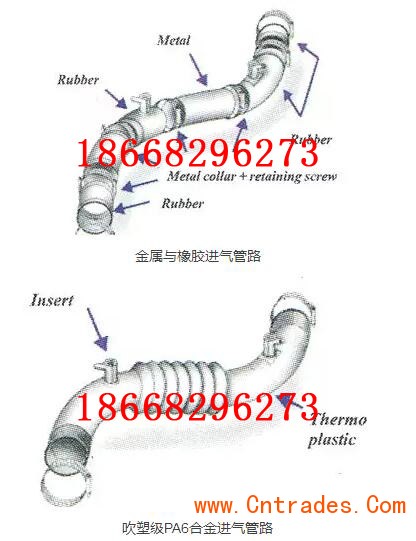

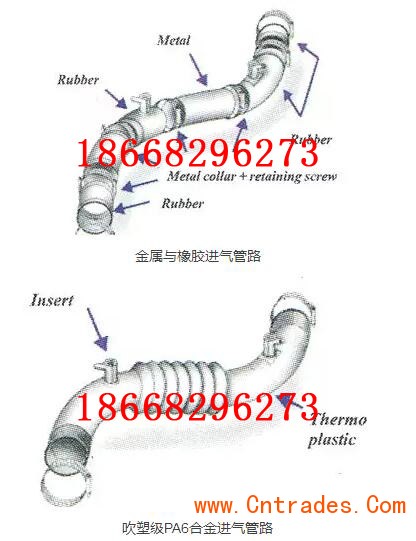

上图为两种主流汽车发动机的汽车空气进气管路系统示意图。目前,汽车进气管路大多由金属和橡胶或聚酯弹性体(TPEE)组成:金属管路组成主体结构部分,橡胶或TPEE起到金属管与其他部件的连接作用。

传统进气管路存在一下缺点:

金属管路:

比重高,重量大;难以成型复杂结构,有焊缝,焊接处易生锈。

橡胶或TPEE管路:

耐老化性能差,尤其与金属连接部分由于应力和金属催化作用使老化加速;耐磨性差;热稳定性差;成本高。

2.目前进气管路材料:PA6+GF、PA6

汽车发动机部件对材料的性能要求较高,要求在-40°C〜150°C的反复变化的温度范围内,因此,尼龙成为**的材料,但尼龙本以拥有良好的流动性而著称,与吹塑材料要求的高熔体强度是相矛盾的,所以工程师们开发出了吹塑级尼龙。吹塑级尼龙既减轻了重量,又满足使用要求。具体特点如下:

吹塑级15%GF增强PA6:

低密度,易加工,可成型复杂部件,减少部件数量及工序;可与其他高分子材料焊接,气密性好,焊接面光滑。

吹塑级PA6合金:

优越的长期热稳定性、耐老化性、耐磨性;成本低,密度低;成型简单,易焊接。

吹塑级尼龙合金一般是尼龙和ABS、 HDPE、 PBT、 PET等其中的一种共混。然而这些材料和尼龙共混时,存在不相容的现象。故一般添加适量的弹性体,如POE、 TPE、 EPDM等,使两者相容性良好!

三.两种进气管路对比

当采用金属与橡胶结构时,重量达到2.5kg,部件由20个零部件构成;当采用吹塑级PA6合金和吹塑级15%GF增强PA6时,重量为1kg,零部件只需3个;该材料还可应用在挤出真空吸塑成型及制备发动机周边耐热机油/润滑油壶部件。

................................................................................................................................................................................................................................................................................................................................................................................