品牌:西门子

起订:1个

供应:10000个

发货:1天内

信息标签:6ES7214-2AD23-0xB0,供应,电子、电工,工控系统及装备

| SIMATIC S7-300,接口模块IM 361,扩展机架,用于连接至中央L机架(IM360),24 V DC 电源,带K总线 | ||

| 电源电压 | ||

| 额定值 (DC) | ||

| ● DC 24 V | 是 | |

| 输入电流 | ||

| 来自电源电压 L+,**值 | 500 mA | |

| 功率损失 | ||

| 功率损失,典型值 | 5 W | |

| 硬件扩展 | ||

| 每个 CPU 的接口模块数量,**值 | 3 | |

| 尺寸 | ||

| 宽度 | 80 mm | |

| 高度 | 125 mm | |

| 深度 | 120 mm | |

| 重量 | ||

| 重量,约 | 505 g | |

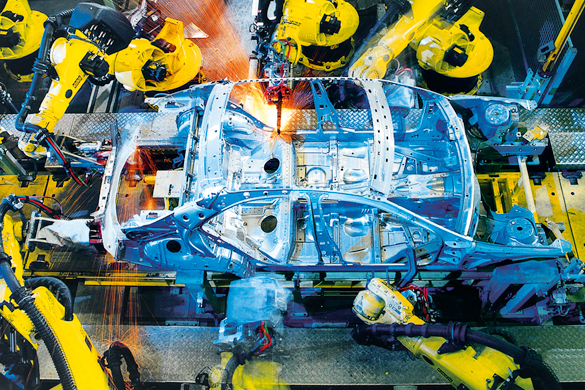

汽车工业机器人消耗的电能占车身制造能耗总量的一半以上。西门子携手大众汽车和弗劳恩霍夫协会共同开发运动优化算法,大大降低了机器人的耗电量。

一家汽车制造厂一年消耗的电能堪比一座中型城市。工业机器人是其中的能耗大户。通过优化其运动,可以将耗电量**多降低50%。

一只巨型机械臂轻而易举地举起车门,并以毫米级的精度将其安装到车身上。其他机械臂也几几乎同时迅速靠拢,相互之间以毫厘之距擦肩而过。这些机械臂是用来对车门进行焊接的,一时间,火花四溅。当这项任务完成之后,这些机械臂和来时一样迅速离去,而车身则滚滚向前,前往下一个装配站。这如同一场精心排演的芭蕾舞,数以千计的工业机器人在工厂随时“翩翩起舞”。然而,与舞者不同的是,机械臂不需要任何休息。但是,它们对电能的胃口则**餍足。

一家日产千辆的汽车厂,每年可轻而易举地消耗数亿度电能——堪比一座中型城市。负责驱动传送带、机器和泵的电机,以及操作机械臂关节的电机,所消耗的电能要占工业耗电量的三分之二左右。然而,要从负责装配车身的工业机器人的控制系统中挖掘节电潜力,还有很长的路要走。

为了找出行之有效的办法,大众汽车、西门子和弗劳恩霍夫协会联合发起了一个为期三年的研究项目,细致深入地考察制造机械臂的运动。这个名为“绿色车身技术创新联盟(InnoCaT)”的项目,旨在使用高效的软件解决方案来优化生产过程,以大幅降低其耗电量。迄今为止,生产线机械臂的运动路径通常是由人工编程。机械臂运动过程中遇到的障碍物和设置安装高度时的失误,是推高耗电量的一般因素。然而,**费电的过程是机械臂频频变换运动方向时发生的减速和加速。

西门子工业的整合经理Matthias Frische是InnoCaT一个子项目的负责人,他说:“目前,几乎所有工业机器人都尚未实现运动优化。但突发运动会造成耗电高峰和机械应力。”有鉴于此,Frische取得的一个重要研究成果是一个模拟模型,它能计算出不存在任何方向突变的优化曲线。这个模型值得称道之处在于,它不要求更换机械臂,因为它只是改进了它们的运动方式。Frische说:“这就好比学跳芭蕾舞。练习一段时间后,舞者的动作会变得更加优雅、高效,哪怕身体还是原来的。”

为了开发运动优化算法,项目团队将一个典型的汽车工业机器人搬到实验室,对它执行多种不同任务时的能耗进行了分析。然后根据分析结果,创建了一个模拟模型。每一次测定之后,科学家们都要调节多种不同的参数,由此逐步确定哪些设置的节电潜力**。Frische解释道:“人类在搬运重物时,他们会本能地以尽可能**人机工程学的方式运动。同样,模拟模型可以为机器人计算出实现了动力学优化的节电运动路径。这样的路径,堪比跑车在弯道上行驶的轨迹。”试验结果令项目团队惊喜不已,因为结果表明,优化路径的节电潜力高达10%到50%。Frische补充道:“通过从突发运动改为弧线运动,机械臂的机械应力得以降低,从而降低了维护要求,缩短了停工时间。”

项目团队对所取得的满载希望的试验结果进行了分析,以确定能否将之转化为实际操作。因为沿生产线分布的装配站必须进行严丝合缝的装配,所以重新设计的机械臂运动,必须与过去那种突发运动一样迅速,并且**匹配动作周期。

在**阶段的工作中,研究人员为用于车身制造的机械臂人工编写了运动路径程序。这些路径基于模拟中计算出的理想曲线。测定结果表明,甚至在实际生产条件下,节电也可高达50%。在2014年初开展的第二阶段工作中,工程师测试并改进了一个能自动优化特定运动耗电量的软件模块。

程序员首先规定机械臂必须到达的位置,如一系列焊点。软件仅需数秒钟就能计算出焊点之间**节电的路径。软件还能保证机械臂相互之间保持**短距离。这不是一件容易的事,因为机械臂必须沿着复杂的位置顺序**移动。软件需在短短数秒之内完成全部计算。相比之下,以人工方式优化每一条机械臂运动路径,则要花好几天时间。由于汽车装配厂通常具备数以千计的机械臂,因此,若以人工方式执行这一任务,所需的工作量将高得惊人。对Frische而言,其益处显而易见,他说:“我们的软件,将有史以来**次允许自动优化运动路径的能效,因而十分经济划算。”

今年晚些时候,一个与西门子Tecnomatix生产规划软件有关的软件模块可能面市。Frische表示: “事实上,制造企业仅需按下按钮就能降低其耗电量,同时为保护环境做出贡献。我们的软件有助于程序员为机械臂设计出能节约资源的交互动作。”

Stefan Schr?der

机械臂和机床:智力融合

制造业的自动化程度越来越高。因此,制造商正在探索既能提高资源使用效率,又能同时提升其生产过程灵活性的新途径。要实现这样的发展,一个重要的前提条件是,着眼于机械臂与机床的交互作用方式,使生产机器**地协调运转。正因为如此,西门子正在与KUKA合作研究如何将机械臂和机床的控制系统合为一体。KUKA是机械臂和机器生产领域的全球**供应商之一。

对企业而言,技术**的机床是一笔重大投资。因此,**限度地提高其利用率和效率是明智之举。过去,负责将工件插入机器,并在加工完毕之后将之取出的工业机器人的程序,是利用其自有控制单元来编写的。然而现在,可以在机床的用户界面上直接为这样的机械臂编程。这样一来,就能更好地协调机器的加工工序,同时大幅降低为相关机械臂编写程序的工作量。

另一个目标是,进一步改善工件加工过程中机械臂与机床之间的交互动作。未来,将要求机械臂执行诸如磨、铣等简单任务,特别是在加工新材料时。到那时,机床将被专门用于要求巨大力量或极高精度的生产工序。这有望提高机床的利用率。

由于其工作范围广,并且具备灵活的运动轴,因此,机械臂也可以加工复杂或大型的部件。譬如,它们可以取代成本不菲的特制设备,加工风轮机叶片或机翼等部件。在这种情况下,也可以在共享用户界面上控制系统。从设计到模拟生产,再到工程和车间投产阶段,所有这一切,将改善机器在其整个生命周期内的相互协调性。