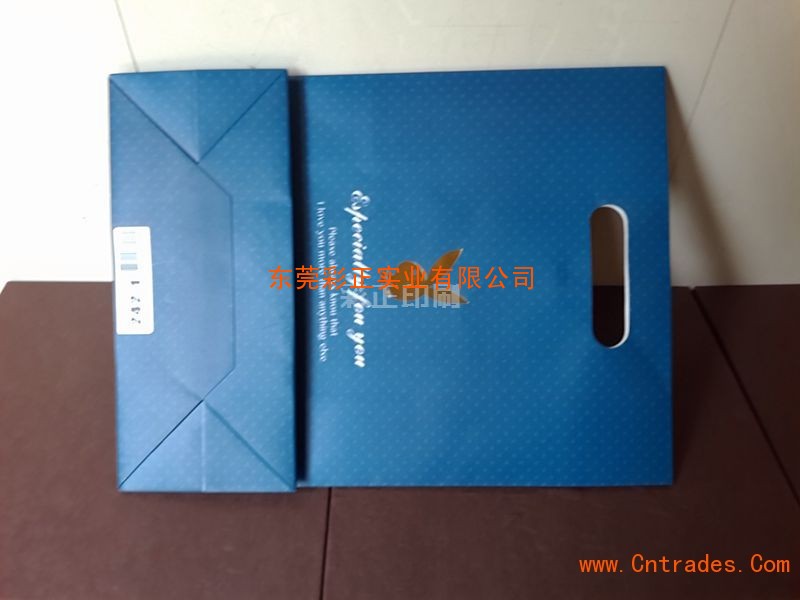

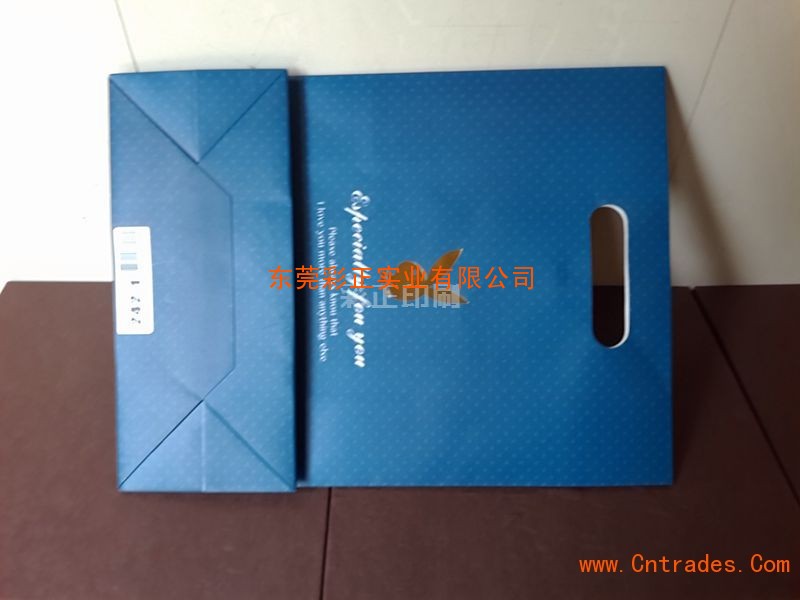

品牌:哪有定制手提纸袋生产厂家 哪有定制手提纸袋生产厂家

起订:300个

供应:99063个

发货:3天内

信息标签:哪有定制手提纸袋生产厂家,供应,印刷、纸品,印刷服务

彩正印刷 推出经济型哪有定制手提纸袋生产厂家印刷方案,价格低廉,质量好,广东省包邮,外省也只需少量邮差。

彩正印刷 是一家专注铜版纸手提袋的印刷供应商。整合资源,**化降低印刷成本,推出经济型印刷解决方案,让利顾客。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

彩正印刷 是东莞及至全国市场上大型的印刷品供应商之一我们的印刷技术人员都拥有着5年以上深厚的经验。印刷采用**的德堡对开四色印刷机和小森对开四色印刷机拥有完善的基本后续加工流程胶装采用马天尼胶装龙。拥有独立的画册设计印刷部、包装业务部宣传单业务部彩卡业务部。

整合降低成本

彩正印刷 整合多家企业所需,团购材料,入股纸业公司,用料成本上我们节约了很大一部分成本。

**设备,高品质,高产能彩正印刷 始终坚持技术创新和人才培训,好的人才、好的技术、好的设备才是高品质的良好基础,才是推动公司进步的主力军。

服务优势免费送货:珠三角各镇区彩正印刷 提供免费送货上门服务或快递包邮。**次下单请咨询客服人员,并完善您的详细资料,如有变动请及时更改,避免产生不必要的纠纷。由于客户量较多,送货提供一楼搬运服务,二楼及以上的客户,请自备搬运人员和搬运工具,谢谢您的配合。

直接供货:具有规模专业为同行服务的宣传单、宣传画册,手提袋、不干胶的直接厂家,非转手“代理商”,对您的客户资料完全保密。

网络直销:巨资投资打造网络营销系统、省去众多中间环节,把让您休现**优惠。

1.订货流程:我们按照您的要求定制,您提供产品的规格尺寸、材料、工艺和数量等具体要求或提供相应的产品图片;您也可以提供,Psd,Cdr,AI等格式的文件。我们给您核算报价。

2.合同签订:经双方沟通清楚后我们会出具一份订货合同给您审阅,您确认无误后签名并传真至我公司,我们便可下单安排打样或生产,并且在您指定的交货期内完成任务。

3.打样说明:签订合同后,我们可为您提供免费打数码样一次,每一份订单仅免收此订单的一次打样费用,如同一产品需多次打样,其打样费照收。打样时间3~5天。

4.付款方式:合同签订时预收30%订金,在打样确认签字后,再支付定金30%。完工后验收合格付清余款发货。

5.货运说明:所有货品均选择快递或物流发货,发货后我们会告知您发货日期及数量,货运公司及单号,查询电话等。

制作软件:Coreldraw、Adobeillustrator等。文件格式支持CDR、AI等,若为JPG格式图片,则需将文件每个印刷面拼在Coreldraw里保存。cdr文件请保存为8.0版本,ai文件请保存为10版本。注意文件中所有文字需转为曲线。cdr文件请保存为X4.0版本。注意文件中所有文字需转为曲线。

分 辨 率: 制作软件导出时,文件分辨率需在300dpi以上。

印刷颜色:所有颜色均需使用C.M.Y.K印刷用颜色,不得使用RGB或其他色盘标示颜色。黑色文字,设计时请使用单色黑(C:0;M:0;Y:0;K:100)。黑色底色,C.M.Y.K四色相加请不要超过250%色彩填色,否则会出现油墨慢干裁切会有背印或者背粘的情况,CMYK四色各值不得低于10%,线条设定不小于0.1mm,以免印刷成品时无法呈现。

边框: 建议不要做有外边框的手提袋,否则裁切的细微误差都会影响美观,如一定要做外边框,建议边框宽度不要低于4mm。

单双面:如仅提供一面文件,将默认为印刷-单面,另一面为空白。

二维码:如需印刷二维码,则二维码图片尺寸须≥3*3cm,且分辨率≥300像素。图片尺寸过小、过密或者分辨率不足,都可能导致印刷后的二维码无法正常扫描。

底纹:若文件上有制作底纹,请保证底纹颜色色值与背景模板颜色色值差大于15%,否则印刷成品无法完美呈现色差效果,影响美观。

更经济,更快,更好的服务水平

彩正印刷 专注牛皮纸手提袋,经济、实惠、快。

印刷技术分享十八

在欧美各国的软包装市场上,宽幅卫星式柔印机一直是主力:其一,门幅越宽,扣除了必要的边丝(例如每边留边丝10~15 mm),单位面积上的成品率就越高。成品率就是利润。其二,宽幅卫星式柔印机在印薄膜时大多使用醇溶性油墨,主要溶剂为酒精,酒精的环保宽容度很大。根据我国的有关标准,其环境允许值是1 500 mg/m3,相对于甲苯含量100 mg/m3与醋酸乙酯含量300 mg/m3,酒**实安全多了。与国内常用的以醋酸乙酯为溶剂的聚氨酯胶粘剂复合工艺不同, 欧美各国采用的工艺为无溶剂复合,从环保上说,排除了醋酸乙酯溶剂在挥发时对周围环境的影响和复合产品中溶剂的残留;从经济上说,节约了一大笔溶剂的费用,降低了生产成本。因此软包装市场上由卫星式柔印与无溶剂复合唱主角。

从1996年开始,这一工艺路线随着外企的进入传到了国内,但是进展得并不顺利。主要的问题是:

1.新工艺的市场竞争对手是传统工艺,即凹印与有溶剂复合。塑料薄膜凹印的印版常用175线,而当时柔印从国外传过来的标准是120~133线,其网纹辊配置仅在600~700线,从图案的层次表现力来看,柔印太粗,远不及凹印表现得细腻,因此从图案印刷上顾客并不接受。

2.塑料薄膜用凹版印刷,复合工艺采用无溶剂,由于考虑到环保因素,凹印用不含苯溶剂的醇类油墨,但这一工艺配合的结果是产品的复合剥离强度较低,达不到原工艺的标准2 N/15 mm,只能达到1 N/15 mm。有时候这强度会做得比较好,但质量不稳定,顾客同样不接受。

3.有时候发现用苯类油墨印的薄膜进行无溶剂复合,复合剥离强度完全达标。但这又有悖于使用无溶剂复合工艺走环保路线的初衷,因此还不如回复到原有工艺,且国家至今未出台强制性标准限制苯的应用,得过且过。

虽然无溶剂复合对环境影响小,产品环保特性好,生产成本低,生产速度快,但就是剥离强度这一条,严重地阻碍了软包装行业中无溶剂复合技术的推广。有一些企业甚至将可以两用的复合机改为单一的有溶剂复合机,专用的无溶剂复合机束之高阁。为什么在国外很成熟的工艺在国内却落入如此境地,问题主要在哪里?笔者曾经作过这方面的研究,得出的结论为:这是薄膜印刷中的溶剂残留量作祟。我们曾经用没有印刷过的薄膜直接复合,强度是达标的,但若用印过的薄膜进行复合则不达标,而印过的薄膜在用3M胶带作附着力测试时原本是达标的。剥离试验时**终剥开后的结果是油墨被拉离了基材, 转移到了胶粘剂层,油墨对基材的附着力明显下降了,这说明了印过的薄膜中有同胶粘剂起反应的成分。印过的薄膜经气相色谱仪检测,主要残留物为醇类溶剂,它的含量多少同无溶剂复合的双组分胶粘剂比例有关。我们目前采用的无溶剂胶粘剂,甲组份端基为OH基团,乙组份端基为NCO基团,双组分的控制比例是100∶40,误差允许在100∶42左右,但不能超过100∶45。为此,无溶剂复合机上的胶水泵是非常精密的,工艺上对胶水的比例控制也是十分小心的,如果配比不正确,复合强度明显达不到要求的剥离强度。

使用苯类油墨的印刷薄膜复合后的强度明显要大于醇类油墨印刷薄膜,说明后者中残留溶剂的OH基团参与了双组分胶粘剂的比例。因此,即使胶粘剂配比是正确的,实际使用时的比例也不正确。解决问题的关键是解决醇类溶剂的残留问题。然而正是这个问题,凹印控制起来是有一定难度的。凹印要控制残留溶剂必须要考虑印版深度,合成溶剂干燥的快慢性,印刷干燥时热量的大小,印刷速度的快慢等等,这些数据的综合控制有赖于生产现场的管理。一旦某一个环节出问题,溶剂残留量必然超标。国家标准在这个问题上的指标是10 mg/m2,而一旦失控,15 mg/m2都是有可能的。而且不用气相色谱仪测定,还不容易发现问题,只有当印刷薄膜在复合机上放卷时发出嘶啦嘶啦的粘连声,才会引起操作人员的警觉。因此这就造成了复合剥离强度的不稳定,造成了长期没有解决的质量问题。由此而造成质量问题时,有时当OH比例偏低,我们还能在熟化室中增加湿度,利用空气中的OH基团使之加入反应比例以提高复合性能,而当OH比例偏大超过配比时,我们则无法加大NCO的比例,整卷材料的剥离强度都不达标,且无法补救。

解决问题的办法可以用柔印。柔印产品的溶剂残留量比凹印要小得多。我们曾对一个着墨面积200%的产品(CMYK四色印刷,白墨托底)作过测定,溶剂残留量是2 mg/m2,比凹印要小得多。柔印后的薄膜作无溶剂复合,剥离强度就不存在问题。而且在欧美各国的软包装工艺上一直就是这么在做的。问题再次回到了柔印产品的层次表现力, 欧美各国在软包装方面的要求仅是120~133线,多年来市场就一直是这么接受的,但亚洲不是这样,受日本包装观念影响很深的国内包装市场也不是这样。1992~1993年以前,国内市场的要求仅是150线,随着油墨的改善和电雕凹版的进步,凹印提高到了175线,若一下子要退到133线,国人的观念难于接受。除非承接的是欧美外企的订单,但毕竟内企是市场的主要部分。问题的关键是柔印到底能不能做到150~175线,参考一下标签印刷方面的柔印产品,我们发现柔印完全没问题,只要在工艺上作一些调整,宽幅的薄膜柔印完全能达到国内市场的要求。

前一阶段流传的北方某些食品包装复合膜苯残留量超标的信息,促使绿色的环保包装再一次提到了包装企业面前,目前的标准是复合材料的溶剂残留总量不超过10 mg/m2,苯溶剂残留量不超过3 mg/m2,这个标准已经延续好多年了,如果标准要同国际接轨,众多的国内软包装企业怎么办,现在该是考虑这个问题的时候了。