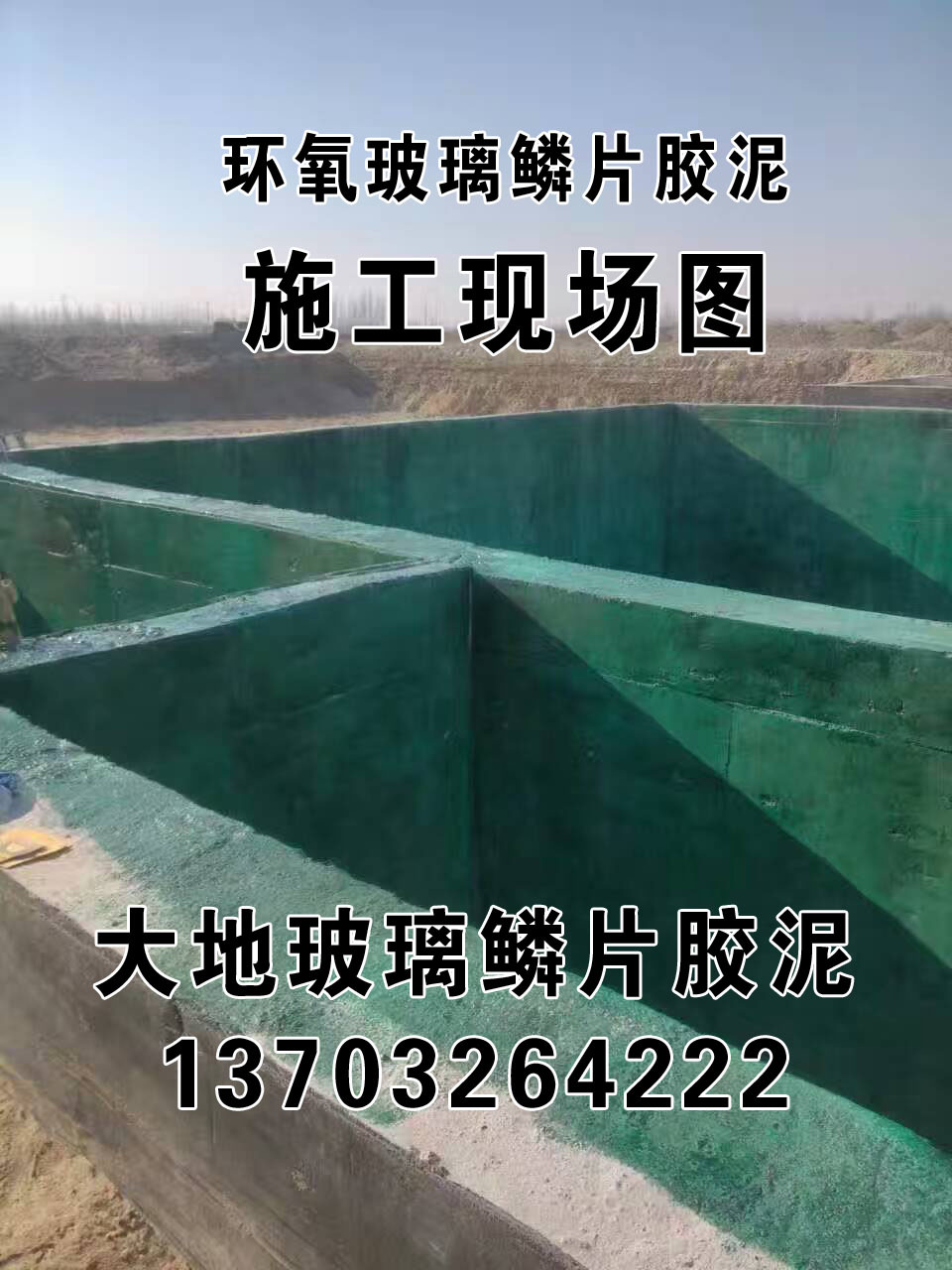

脱硫塔玻璃鳞片涂料怎样施工

玻璃鳞片的厚度一般为2~5μm,一般溶剂型玻璃鳞片环氧涂料的干膜厚度达200~400μm,且能保证涂层中有数十层至上百层的鳞片排列,涂层内形成复杂曲折的防渗透扩散路径。

玻璃鳞片将涂层分割为许多微小空间,使涂层中的微裂纹、微气泡被分割,且玻璃鳞片的收缩率是树脂的几分之一到几十分之一,在涂料固化过程中,可以降低涂层的收缩应力,提高涂层的附着力,同时也抑制了涂层龟裂、剥落等缺陷,使得单道喷涂可以获得更厚的涂层。玻璃鳞片防腐涂料的防腐机理与铝粉和云铁在涂层中起到的作用类似,通过改变腐蚀介质(如空气、水、酸碱等)的扩散渗透路线,使其难以渗透到基材来达到防腐蚀效果。使用玻璃鳞片防锈颜料,由多层与基材近似平行排列的玻璃鳞片颜料构成的鱼鳞效应,可将腐蚀介质的渗透距离延长数倍甚至数十倍。一般玻璃鳞片片径纵横越大,涂层的抗渗透性能越强,但是涂层的表观相对差些。一般采用片径大小不一的玻璃鳞片混合使用,以期获得较大片径玻璃鳞片与底材呈平行排列,较小片径的玻璃鳞片以不同角度穿插于空隙中的效果。作为面漆使用时,会使用较多片径较小的玻璃鳞片颜料,以获得较为平整的涂层。

使用硅烷偶联剂对玻璃鳞片颜料进行处理,可以提高其强度和与成膜树脂的结合力。对于涂层而言,可以提高其耐磨性和抗渗透性。

2我国玻璃鳞片涂料存在的主要问题

我国现有生产玻璃鳞片涂料的厂家不在少数,主要的大型生产商多为外资或合资企业。我国玻璃鳞片涂料存在的主要问题包括:

**,国产玻璃鳞片表面处理乏力。玻璃鳞片颜料已经实现国产化,但较进口产品而言,由于表面偶联化处理技术和工艺的研究尚处于落后阶段,尽管制成品成本较低,但是使用在涂料中,其施工性、抗渗性、防沉性、颜料排列定向性方面仍有一定的差距;

第二,玻璃鳞片涂料缺乏相应的产品标准及测试方法。尽管玻璃鳞片涂料进入我国市场已有相当的历史,但缺乏相应的产品标准及测试方法,造成不少厂家以次充好,以其它价格低廉的防锈颜料代替玻璃鳞片,严重扰乱了市场秩序。对于玻璃鳞片涂料而言,相关产品的物理化学性能,如附着力等,在一些行业标准,如JT722—2008《公路桥梁钢结构防腐涂装技术条件》中也有相关的规定。但关于玻璃鳞片颜料的定量分析,即使是在国际上,也缺乏放之四海皆准的方法

湿烟囱内壁(筒)喷涂防腐蚀施工种类:

A.湿烟囱内壁(筒)采用玻璃鳞片防腐;

B.湿烟囱内壁(筒)采用耐酸胶泥防腐;

C.湿烟囱内壁(筒)采用聚脲喷涂防腐;

D.湿烟囱内壁(筒)采用OM涂料防腐;

环氧玻璃鳞片涂料的性能;玻璃是一种优良的抗化学药品和抗老化性的无机材料。玻璃鳞片是玻璃经1700℃高温熔化再经吹制而成的极薄的玻璃碎片,厚度一般为2~5μm,片晶长度为100~300μm。玻璃鳞片的片径纵横越大,涂层的抗渗透性能越强。玻璃鳞片能把涂层分割成许多小空间,使涂层中的微裂纹、微气泡相互分割,同时抑制了毛细管作用的渗透。玻璃鳞片的硬化收缩率只有其它材料的几分之一到几十分之一,这大大地提高了涂层的附着力和抗冲击性能,抑制了涂层龟裂、剥落等缺陷。

1玻璃鳞片涂料的防腐机理

涂料作为防腐层**简单的方法,就是使介质与基体隔绝,而涂料通常存在孔隙,而介质(水、酸、碱)等小分子的直径一般比涂层的孔隙要小,加上这些与涂层接触的介质都是直线地通过,而涂层又不可能涂得很厚(否则要产生裂纹),一般的涂料即使可以较好地耐其所接触的介质腐蚀,但它抵挡不住介质向基体的扩散渗透。所以,普通的防腐涂料一般只能作为大气防腐而不能起到衬里的作用,尤其在液相介质和温度较高的场合。玻璃鳞片的加入使涂料发生了二方面的变化,一是可以加工成很厚而不要担心会发生裂纹,这是因为玻璃鳞片把涂层分割成许多小的空间而大大地降低了涂层的收缩应力和膨胀系数;二是由于玻璃鳞片的多层平行与基体排列,使介质扩散渗透的路线变得弯弯曲曲,延长了介质渗透扩散至基体的时间。用于涂料中的玻璃鳞片具有鱼鳞效应:成千上万的鳞片交错排列,形成涂层内复杂曲折的渗透扩散途径,使得腐蚀介质的扩散路线变得相当曲折变曲,很难达到基材。

2环氧玻璃鳞片涂料的特点;由于玻璃鳞片的化学惰性,使它具有良好的配伍性,可与氯化橡胶、氯磺化聚乙烯、环氧树脂、环氧煤沥青、酚醛环氧树脂、不饱和聚酯树脂和乙烯酯等多种树脂组成防腐涂料。环氧树脂涂料本身具有良好的附着力、抗化学品性和电绝缘性等优良性能。加入玻璃鳞片进行优良组合后,具有以下一些特性:

(1)极优良的抗介质渗透性;

(2)优良的耐磨损性;

(3)硬化时收缩率小,热膨胀系数小;

(4)衬里下基体温表粘结性好,耐温骤变性好;

(5)施工方便,可采用喷、滚刷和抹等工艺,修补容易。

2.环氧玻璃鳞片涂料在重防腐领域中的应用

2.1环氧玻璃鳞片涂料的配备

(1)环氧树脂的选择。要求环氧树脂有良好的附着力、柔韧性和耐磨性,能制成高固体分涂料,选用分子量低的环氧树脂。

(2)玻璃鳞片的选取。常用于做鳞片的玻璃为耐酸性好的中碱玻璃,即化学玻璃,简称C玻璃。玻璃鳞片粒径的选择,不仅影响涂层的性能,而且影响涂层的施工性能,涂层的水蒸汽透过率随玻璃鳞片片径的增大而降低,即玻璃鳞片的径厚比越大,涂层的耐水性就越好。一般厚度为2~8μm,片晶长度为100~300μm。玻璃鳞片的片径纵横越大,涂层的抗渗透性能越强。玻璃鳞片用量有一个范围:5%~40%。当涂料中的玻璃鳞片质量比<30%时,涂料的抗渗透性能随鳞片含量的增加而增加;为30%时,抗渗透性**强,当质量分数>35%时,涂层的抗渗透性随鳞片含量的增加而降低。过量的鳞片会造成涂层中鳞片的无序堆积,使涂层内部形成空隙、气孔等缺陷,影响涂层的致密性;若玻璃鳞片的用量不足,鳞片之间难以形成搭桥、重叠排列,则涂料的抗渗性会降低。所以,若玻璃鳞片的加入方式不当,表面处理方式或偶联剂选择不当,反而会降低涂料或涂层的性能。玻璃鳞片在涂料中的含量一般在20%~40%较好,高于40%易产生沉淀结块,涂层气泡率增加,施工困难,耐蚀性反而下降。笔者选用南京诺诚的180目玻璃鳞片,用量为30%~35%,性能见表1。

玻璃鳞片性能

(3)配比。环氧玻璃鳞片涂料配比见表

环氧玻璃鳞片涂料配比表

(4)技术参数。环氧玻璃鳞片涂料的技术参数见表3。

环氧玻璃鳞片涂料的技术参数

2.2防腐层结构及涂层物理力学性能

(1)一般来说,防腐层结构由设计部门或用户确定,**意见见表4。

**意见表

(2)环氧玻璃鳞片涂层固化后的物理力学性能见表5。

环氧玻璃鳞片涂层固化后的物理力学性能

2.3使用方法

(1)表面处理:钢材表面先清除油污,除锈**要求为喷砂除锈至Sa2级或动力工具除锈至St3级,正常要求为喷砂除锈至Sa2.5级(近白级),锚纹深度40~80微米,除锈后尽快涂底漆一道。混凝土表面要干透,清除疏松物质,呈现平整坚实表面。

(2)配漆:应由指定专人配漆。玻璃鳞片易沉淀,开桶后必须搅拌均匀,视气温高低配入专用固化剂,搅匀并静置熟化约15min后使用,宜在4h内用完。施工时应多次配制,现配现用,以免造成凝胶损失。

(3)打腻子:如有必要,可用腻子将焊缝、直角、低洼处抹平。腻子由配好固化剂的玻璃鳞片涂料加滑石粉调至稠度符合施工要求(也可用配好固化剂的底漆加滑石粉调匀制成),调好后宜在4h内用完。

(4)涂玻璃鳞片涂料:可据情况选用刷涂、辊涂或高压无气喷涂。对钢材表面,在底漆或腻子表干后、固化前涂**道玻璃鳞片涂料,要求涂匀,不得漏涂,每道鳞片涂料实干后、固化前涂下一道涂料,直至达到规定层数。对混凝土层,表面处理合格后直接涂玻璃鳞片涂料,但头一道加入约10%~20%稀释剂调稀,增大渗透性,表干后涂够所要求的层数。

(5)涂清漆:玻璃鳞片涂层表面较粗糙,**后应涂一层清漆起封闭针孔和罩光作用。对不接触阳光的环境(如:罐内、罐底、埋地、水下等)可使用环氧清漆;对接触阳光的环境(如:罐外壁、罐顶、架空管线等)宜使用氯化橡胶清漆。

(6)防腐层养护及检验:防腐层静置自干。涂后保持不淋雨、不泡水,待实干后对管道和钢结构的外防腐层,按SY/T0447-96《埋地钢质管道环氧煤沥青防腐层技术标准》,对钢管内防腐层,按照SY/T0457-2000《钢质管道液体环氧涂料内防腐层技术标准》,对钢制储罐的内防腐层,按照SY/T0319-98《钢制储罐液体环氧涂料内防腐层技术标准》规定的条件和方法,进行外观、厚度、漏点、粘结力检查,对缺陷修理至合格,并待整个防腐层完全固化后交付使用。